Druckluft-Leckagen für die Forschung

13.01.2020

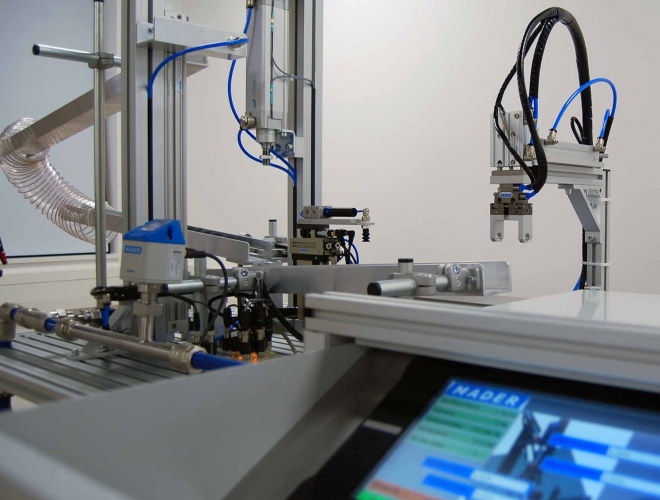

Mit dem Druckluftdemonstrator macht das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA die Auswirkungen von Druckluft-Leckagen live sichtbar. Für den Bau des Demonstrators beauftragte das Forschungsinstitut den Druckluft- und Pneumatikspezialisten Mader. Das Unternehmen verfügt über Expertise sowohl in der Drucklufterzeugung als auch in der Pneumatik. Mit dem Druckluftdemonstrator will das Fraunhofer IPA den Grundstein für den Einsatz künstlicher Intelligenz zur Bekämpfung von Druckluftleckagen legen.

Ganz bewusst und mit Kalkül Druckluft-Leckagen in einer Anlage zu erzeugen war für die Pneumatikexperten des süddeutschen Druckluft- und Pneumatikspezialisten Mader eine ungewohnte Anforderung. Gilt doch sonst die oberste Prämisse: Leckagen im System vermeiden! Denn sie sind für einen Großteil der Verluste in einem Druckluftsystem verantwortlich. Bis zu 30 % der Energie werden durchschnittlich über Leckagen „verblasen“. Bei 60.000 Druckluftanlagen in Deutschland und einem Stromverbrauch von 16,6 Terrawattstunden pro Jahr könnte allein durch die Beseitigung von Druckluft-Leckagen so viel Strom eingespart werden, wie Hamburg und München zusammen pro Jahr verbrauchen.

Für Professor Sauer, Bereichsleiter Ressourceneffiziente Produktion am Fraunhofer IPA und Leiter des Instituts für Energieeffizienz in der Produktion (EEP) der Universität Stuttgart, ist das Grund genug, Druckluft-Leckagen in den Fokus zu rücken. Gemeinsam mit den Forschern des Fraunhofer IPA will er Künstliche Intelligenz dazu nutzen, Leckagen in Druckluftsystemen schnell und gezielt zu ermitteln. Der Druckluftdemonstrator, den das Fraunhofer IPA daraufhin in Zusammenarbeit mit Mader konstruiert, soll die Datengrundlage hierfür liefern.

„Der Demonstrator schafft die Basis für unsere datengetriebene Produktionsforschung, etwa durch das Trainieren selbstlernender Algorithmen“, erläutern Christian Dierolf und Christian Schneider vom Fraunhofer IPA.

Zunächst gilt es aber zu verstehen, wie sich eine Undichtigkeit im System bemerkbar macht. Hierfür wurde ein Handlingsystem aufgebaut, das eine automatisierte Fertigung simuliert. An vier Stationen – pressen, schwenken, aufnehmen mittels Vakuums und transportieren, können jeweils maximal vier unterschiedliche Szenarien gewählt werden: alles dicht, Knick im Schlauch, Loch im Schlauch und mechanische Undichtigkeit. „Egal welche Szenarien gewählt werden, die Messwerte, das heißt der Volumenstrom und der Druck, sind jederzeit auf dem Display ablesbar“, berichtet Vasileios Balachtsis, der das Projekt Mader-intern koordinierte.

Alle Mess- und Sensordaten werden zusätzlich mittels OPC UA automatisiert auf die Industrie-4.0-Plattform „Virtual Fort Knox“ übertragen. Dort werden sie für weiterführende Analysen verarbeitet. „Allerdings hat man bei solchen IIoT-Projekten in den seltensten Fällen eine komplett unkomplizierte Ausgangslage – das heißt Sensoren und Messgeräte, die alle die gleichen Schnittstellen und Übertragungsprotokollen nutzen“, erklärt Balachtsis, verantwortlich für das Innovationsmanagement bei Mader. „So war das auch in diesem Fall. Wir haben sowohl analoge als auch digitale Sensoren mit IO-Link-Anbindung eingesetzt. Die besondere Herausforderung lag in der Synchronisation der Übertragungsgeschwindigkeiten, um eine flüssige Datenübertragung sicherzustellen“, erläutert Balachtsis. Die Herausforderung hat er gemeinsam mit Thomas Lang, Projektmanager Pneumatik bei Mader, und einem Steuerungstechniker gemeistert. „Das Ergebnis ist ein Demonstrator, der umfangreiche Daten für die automatisierte Erkennung von Druckluft-Leckagen erzeugt und bereitstellt. Darüber hinaus nutzt das Fraunhofer IPA ihn in Seminaren zu Demonstrationszwecken“, berichtet Balachtsis.

Aus seiner täglichen Arbeit bei Mader weiß er, wie wichtig Transparenz ist, wenn es um Druckluft geht. „Wenn Seminarteilnehmer live sehen, welche direkte Folge ein geknickter Schlauch oder gar eine Leckage im System haben, werden sie eher bereit sein sich mit dem Thema auseinanderzusetzen“, so Balachtsis. Dann, so sagt er, steige auch die Bereitschaft Leckagen zu ermitteln und zu beseitigen.

Heute werden Leckagen im Druckluftsystem noch standardmäßig mit Hilfe von Ultraschalltechnologie geortet. „Ultraschall macht das ‚Pfeifen‘ der kleinsten Leckage hörbar. Das ist bei laufendem Produktionsbetrieb möglich, erfordert aber entsprechenden Aufwand, weil man die Ortung direkt vor Ort durchführen muss“, weiß Marina Griesinger, Leiterin Energieeffizienzmanagement bei Mader. „Die Rentabilität einer solchen Ortung und anschließenden Beseitigung ist dennoch sehr hoch – sowohl wirtschaftlich als auch, was die Einsparung von CO2 betrifft.“

Das Fraunhofer IPA hat sich zum Ziel gesetzt, den Prozess weiter zu optimieren. Der Demonstrator schaffe die Basis für die datengetriebene Produktionsforschung etwa durch das Trainieren selbstlernender Algorithmen, erklären die Fraunhofer-Forscher. In Zukunft sollen mit deren Hilfe Leckagen nicht nur ermittelt und lokalisiert werden. Auch die Bezeichnung und Bestellnummer des betroffenen Bauteils soll per App ausgespielt werden. So könne sich der Druckluftverantwortliche Zeit sparen und insbesondere die Ausfallzeiten minimieren, zeigen sich die Forscher überzeugt.

Bis diese Ideen Realität sind, bleibt für Marina Griesinger und ihre Kollegen noch viel zu tun: „Dank Leckage-App und der Druckluft-Software LOOXR haben wir den Ortungs- und Beseitigungsprozess schon deutlich optimiert. Unsere Mission ist, Druckluftprozesse maximal effizient zu gestalten – energetisch wie wirtschaftlich. Die Digitalisierung spielt uns da mit jedem Fortschritt und jeder neuen Erkenntnis in die Karten.“

Weitere Informationen zur energieeffizienten Drucklufterzeugung und -versorgung